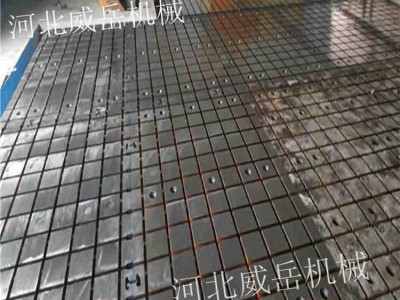

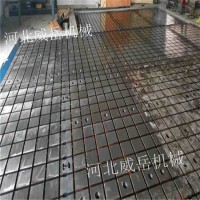

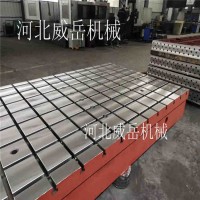

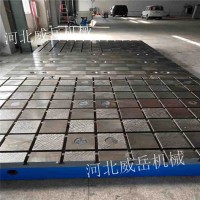

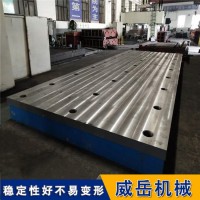

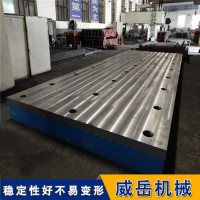

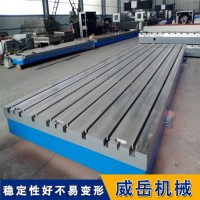

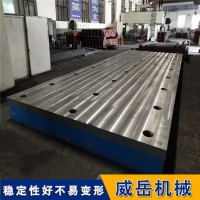

铸铁试验平台适用于大型工件,铸件检验工作,测量用的基准平面,用于机床机械检验测量基准;检查零件的尺寸精度或形为偏差,并作紧密划线,在机械制造中也是不可缺少的基本工具。一般一块平台可以满足正常大小的工件检验,划线等工作,但是遇到大型铸件或工件,比如船舶制造行业,单块平台无法满足检验,划线等工作要求了,这时需要将几块甚至十几块平台进行拼接。不光平台产品需要进行刮研工艺,每个产品都会进行刮研工艺的处理才会更加的,铸铁试验平台也不例外。也要进行了刮研工艺的平台工作表面一看比没有进行刮研的差很多,如何进行刮研呢,刮研工艺又要注意哪些问题呢?接下来小编简单介绍一下。

一、刮研的形式、握法和刮法有很多种,主要由各地区各单位不同的传统与习惯所形成,原则上都可以使用。不过因为平台的面积大,精度要求高,所以比之刮削其他工件,要特别注意下刀的均匀性。

二、刮削方向和平台边线成45°左右,不宜平行,连续两次的刮削方向垂直交叉,不可重复。

三、刮削时要看清点子。落刀要准。不可在一处重复刮两刀。刮削应循一定方向依次刮去,切忌东一刀、西一刀。在全部刮完后,用毛刷把铁屑刷去,检查一遍,再统一补刮遗漏的点子。总之,既不许重刀,又不许遗漏,否则,每25×25mm内的点数是很难达到合格的。

铸铁试验平台表面质量影响,主要表现在两个方面:

一是铁水中杂质的含量,特别是氧反应铁含量,它易在铸件表面产生夹渣或渣气孔;

二是铁水中气体含量,气体含量高易使铸件在表面或皮下产生气孔。我们采取的主要措施是提高铁水温度,建立完善的冲天炉检测系统,冲天炉处于正常状态。“高温静置,低温浇注”是浇注的控制准则,以降低铸件的气孔、缩孔及表面粘砂问题。提高铸造技术水平,改变出口机床铸件表面质量,定于模板上,便于提高劳动生产率。使用前用无腐蚀性汽油,将检验平台工作面的防锈油洗净,并用脱脂棉纱擦拭干净,方可使用。温度变化会使测量产生误差,应在20±50C范围内使用。用完后擦净,涂无水酸性的防锈油,覆盖防潮纸,置于清洁干燥处存。

铸铁试验平台压砂的好坏直接影响量块的平面精度,所以要取得良好的铸铁试验平台压砂,需要注意以下几点:

1、压砂房间、划线平台、辅料要清洁干净;

2、研磨速度不宜过快,以免使铸铁试验平台而导致平台变形。

3、铸铁试验平台压不进砂时可以在平台上加重量;

4、研磨时铸铁试验平台要勤掉头,研磨的每两块平台,其研磨次数要相等。

铸铁试验平台在使用时要提前进行安装调试,然后才可以使用。在没有安装调试合格的铸铁试验平台上工作是没有意义的工作,非职员的安装调试铸铁试验平台是违规的操纵,有可能损坏铸铁试验平台的结构,甚至会造成铸铁试验平台变形,使之损坏,无法使用。

铸铁试验平台夹砂在铸件表面上,有一层金属瘤状物或片状物,在金属瘤片和铸件之间夹有一层型砂。气孔在铸铁试验平台铸件内部、表面或近于表面处,有大小不等的光滑孔眼,外形有圆的、长的及不规则的,有单个的,也有会萃成片的。适当降低金属的浇注温度。热裂在铸铁试验平台铸件上有穿透或穿透的裂纹(注要是弯曲形的),开裂处金属表皮氧反应。

严格控制型砂机能和造型操纵,合型前留意打扫型腔。避免壁厚的突然改变,进一步提升砂、芯砂的耐火度。http://www.chinaweiyue.com/

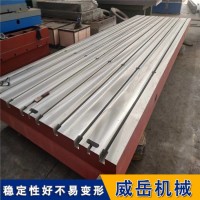

铸铁试验平台工作面采用刮研工艺,工作面上可加工V形、T型、U型槽、槽、和圆孔、长孔等。铸铁试验平台铸件壁厚尽量平均,降低熔渣粘性,进步铁液温度,降低熔炼时金属的吸气量。